Изменение электрохимических процессов в литий-ионных аккумуляторах во время зарядки и разрядки и его влияние на производительность

- Как устроена Li-ion ячейка?

- Особенности анода

- Особенности катода

- Электрохимические процессы в Li-ion аккумуляторах

- Как замедлить электрохимическую деградацию?

- О глубоком разряде и перезаряде

- О граничных температурах

- Без BMS платы не обойтись!

Литий – удивительно легкий металл с колоссальным электрохимическим потенциалом. Благодаря этому Li-ion элементы имеют большую удельную емкость при небольших размерах и весе. Это обеспечило им высокую популярность и повсеместное использование – от фонариков и смартфонов до электромобилей. В отличие от нестабильного металлического лития, его ионы стабильно переносят заряд. Поэтому при соблюдении правил эксплуатации Li-ion элементы питания абсолютно безопасны в использовании.

Литий – удивительно легкий металл с колоссальным электрохимическим потенциалом. Благодаря этому Li-ion элементы имеют большую удельную емкость при небольших размерах и весе. Это обеспечило им высокую популярность и повсеместное использование – от фонариков и смартфонов до электромобилей. В отличие от нестабильного металлического лития, его ионы стабильно переносят заряд. Поэтому при соблюдении правил эксплуатации Li-ion элементы питания абсолютно безопасны в использовании.

Но со временем протекающие в аккумуляторах электрохимические процессы замедляются. Из-за этого уменьшается восстанавливаемая емкость, батарея быстрее разряжается и хуже держит заряд. У большинства литий-ионных элементов такие симптомы возникают после 700–1000 циклов работы. Более устойчивы к изменениям внутренней структуры и замедлению электрохимических процессов элементы питания подвидов LiFePO4 и LTO. Срок их службы составляет более 2000 и 7000 соответственно. Рассмотрим подробнее, какие процессы в АКБ вызывают постепенные изменения внутренней структуры и снижение производительности.

Как устроена Li-ion ячейка?

Внутри Li-ion аккумулятора находятся:

- Анод из графита или альтернативного материала с пористой структурой, чтобы ионы Li могли на время встраиваться в пространство между слоями.

- Катод из оксида лития, к примеру, LiMn2O4 или LiCoO2 – с аналогичной способностью временно встраивать ионы Li.

- Сепаратор с электролитом на базе этилен-карбоната, разделяющий электроды и проводящий ионы Li.

Слой катода наносится на алюминиевую фольгу, а слой анода – на медную. Между ними находится сепаратор. В зависимости от того, как сворачивается такая лента, получаются элементы питания цилиндрической и призматической формы. Снаружи их защищает прочный герметичный корпус из металла. Электроды соединяют с клеммами-токосъемниками.

Особенности анода

Углеродным материалам (графиту, саже, коксу) свойственно обратимо встраивать катионы лития в пространства между слоями с минимальным увеличением удельного объема. Это важно, чтобы исключить риск возникновения огромных внутренних напряжений и вызываемого ими разрушения активных материалов.

Удачным экспериментом стало использование в роли анодного материала пентатитаната лития – Li4Ti5O12. Так появились литий-титанатные аккумуляторы, известные своим огромным ресурсом (более 7000 циклов), стабильной работой при температуре от −40 до +60 C и допустимыми разрядными токами до 10 С (кратковременно – до 30С). Но номинальный вольтаж у них составляет 2,4 В.

Особенности катода

В роли катода используют разные соединения лития, и от их выбора зависят характеристики аккума. Так, для получения высокотоковых ячеек используется катодный материал LiMn2O4. Для увеличения проводимости в активную массу катода включают электропроводные добавки. Например, он может содержать 80% активного материала в порошковой форме, 10% графита и 10% органических полимеров, содержащих фтор.

В роли катода используют разные соединения лития, и от их выбора зависят характеристики аккума. Так, для получения высокотоковых ячеек используется катодный материал LiMn2O4. Для увеличения проводимости в активную массу катода включают электропроводные добавки. Например, он может содержать 80% активного материала в порошковой форме, 10% графита и 10% органических полимеров, содержащих фтор.

Оксиды кобальта обеспечивают Li-ion аккумуляторам большое напряжение (3,7 В) и солидный запас емкости. Иногда для изготовления катода используют смешанные оксиды или фосфаты, которые улучшают эксплуатационные характеристики элементов питания. К примеру, катодный материал LiNiCoAlO2 улучшает емкостные параметры аккумуляторов, а LiNiMnCoO2 обеспечивает сбалансированное соотношение емкости и токоотдачи.

Ячейки с катодом из литий-железо-фосфата (LiFePO4) выдерживают большие токовые нагрузки, отличаются морозоустойчивостью, химической стабильностью и ресурсом свыше 2000 циклов. Но номинальное напряжение у них ниже – 3,2–3,3 В. Кроме экспериментов с разными материалами, изучается возможность покрытия катода тонкодисперсными оксидами.

Электрохимические процессы в Li-ion аккумуляторах

При разряде элементов питания ионы лития переносят заряд от анода к катоду. Они временно покидают графит анода и встраиваются в кристаллическую решетку оксида на катоде. Во время зарядки аккумулятора протекает обратный процесс: ионы Li покидают катод, проходят через электролит и встраиваются в структуру анода, раздвигая слои его углеродной матрицы.

После многократных циклов работы в структуре Li-ion аккумуляторов наблюдаются изменения:

- ионы Li утрачивают исходное положение;

- электролит реагирует с литием;

- постепенно образуются и растут игольчатые кристаллы – дендриты, которые пронизывают слой электролита и создают риск короткого замыкания.

В итоге снижается производительность элементов питания: в процессе зарядки АКБ не восполняет заявленную емкость, а при работе – хуже отдает токи в нагрузку и быстро разряжается. При значительных структурных изменениях происходит внутреннее короткое замыкание. Такие элементы питания нельзя восстановить и необходимо утилизировать или отправить на переработку.

Как замедлить электрохимическую деградацию?

Основные факторы, способствующие быстрому износу Li-ion аккумуляторов и их преждевременному выходу из строя, это:

- глубокий разряд;

- долгое хранение в разряженном состоянии;

- перезаряд;

- систематическая зарядка высокими токами;

- использование на морозе;

- перегрев.

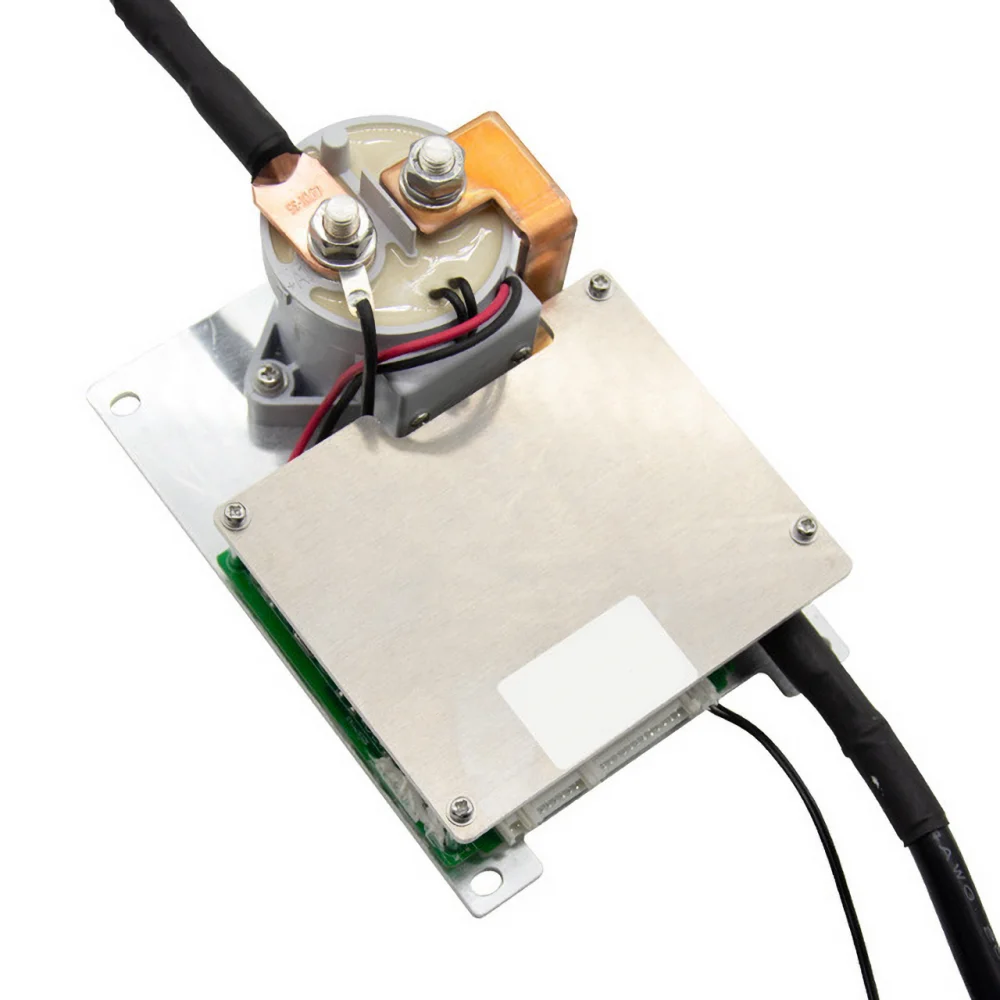

Если не подвергать элементы питания таким испытаниям, они прослужат дольше и сохранят свои исходные характеристики в течение всего срока службы. Для защиты АКБ от лишнего заряда, критического разряда, токовых перегрузок, перегрева и других негативных факторов предназначена BMS плата. Она следит за соблюдением заданного диапазона напряжений и по достижении граничных значений отключает аккумуляторную батарею от нагрузки или зарядного устройства. Также БМС плата отключает батарею в случае перегрева, при недопустимо высоких токах и в других нештатных ситуациях.

О глубоком разряде и перезаряде

Для каждой группы Li-ion аккумуляторов установлены допустимые границы рабочего напряжения. У большинства моделей это диапазон от 2,5 до 4,2 В. При перезаряде выше 4,2 В на ячейку возникает риск перегрева, вздутия и даже возгорания элементов, не говоря о снижении технических характеристик. При глубоком разряде происходит критическое падение напряжения ниже 2,5 вольта. Его следствиями могут быть ускоренный рост дендритов, вздутие элементов и необратимая потеря восстанавливаемой емкости.

Полным разрядом считается исчерпание всей накопленной в АКБ энергии. Время разрядки аккумулятора зависит от количества запасаемой им энергии и энергопотребления аккумуляторного оборудования. Для большинства Li-ion батарей цикл разряда считается завершенным при 20% остаточного заряда. В таком режиме обеспечивается полноценная работа аккумуляторной техники и защита АКБ от глубокого разряда.

Насколько пагубным будет влияние разрядки аккумулятора ниже допустимого минимума – зависит от длительности хранения АКБ в таком состоянии. За несколько часов критических изменений не произойдет, а если оставить разряженные аккумуляторы на несколько месяцев, напряжение на них упадет ниже 2 В на элемент. В таком случае аккумы потеряют большую часть емкости и станут неработоспособными.

О граничных температурах

Для большинства литий-ионных АКБ допускается диапазон рабочих температур от −20 до +60 °C, а для моделей подвида LiFePO4 – от −30 до +55 °C. Но оптимальными для стабильной работы и долговечной службы аккумуляторов являются средние значения указанных диапазонов. Идеальная температура для протекания электрохимических процессов в литиевых батареях составляет +20 ± 5 °С.

Отклоняться от комфортного температурного режима можно, но приближаться к допустимым пределам нежелательно. На морозе ниже −10 °С у Li-ion батарей временно уменьшается запас емкости и происходит быстрый разряд. Например, при температуре +4 °С емкость снижается на 5–7%, а при отрицательных значениях – на 20–40%.Чтобы избежать этого, АКБ утепляют и снабжают слаботоковыми системами подогрева. При жаре и нагреве аккумуляторов выше +50 °С ускоряются процессы химической деградации.

От температуры напрямую зависит протекание электрохимических процессов, вязкость электролита, подвижность ионов лития и их взаимодействие с активными материалами электродов. На морозе электролит становится более вязким, движение и взаимодействие ионов замедляется. Поэтому снижаются рабочие характеристики и производительность АКБ. При перегреве батареи в ее структуре происходят необратимые изменения и сокращается жизненный цикл. При превышении допустимого предела возникает риск цепной реакции металлизации лития, интенсивного газообразования, возгорания или взрыва АКБ.

Без BMS платы не обойтись!

Чтобы не подвергать литий-ионную АКБ перегреву, перезаряду и другим рискам, ее обязательно снабжают BMS платой. Этот электронный модуль контролирует рабочие параметры батареи и не позволяет им выходить за установленные пределы. Чтобы не допустить излишнего заряда АКБ, он отключает ее от зарядного устройства, когда напряжение достигает верхней границы рабочего диапазона (4,2 В на ячейку). Когда возникает риск глубокого разряда, короткого замыкания, перегрева или перегрузок по току, БМС плата отключает батарею от нагрузки.

Использовать АКБ без BMS платы недопустимо. Это не только вредит батарее и приводит к ее преждевременной смерти, но и может спровоцировать возгорание или взрыв АКБ. Подходящую модель БМС контроллеры выбирают в зависимости от числа последовательных соединений в батарее, предельного значения токов нагрузки и диапазона рабочих напряжений. Кроме основного набора функций, BMS плата может выполнять балансировку ячеек – выравнивать напряжение последовательно соединенных аккумов. На емких батареях для выравнивания напряжений и устранения дисбаланса используются дополнительные балансиры с увеличенными токами балансировки.

В предыдущей статье блога VirtusTec мы рассказали о проблематике использования активных балансиров на аккумуляторах типа LiFePO4.